压铸模具制造具有卓越的可重复性

CHT压铸和机加工的压铸模具利用铝和锌合金生产小到大批量生产的相同铸件,以满足您的制造需求。压铸模具的开发是一种通用的过程,可以生产大量的中小型铸件。

请与我们联系以获取有关压铸模具制造工艺的更多信息,或致电510-523-2541与我们联系,我们将很高兴为您解决有关压铸模具和众多压铸模具工艺的任何问题。

压铸模具制造工艺

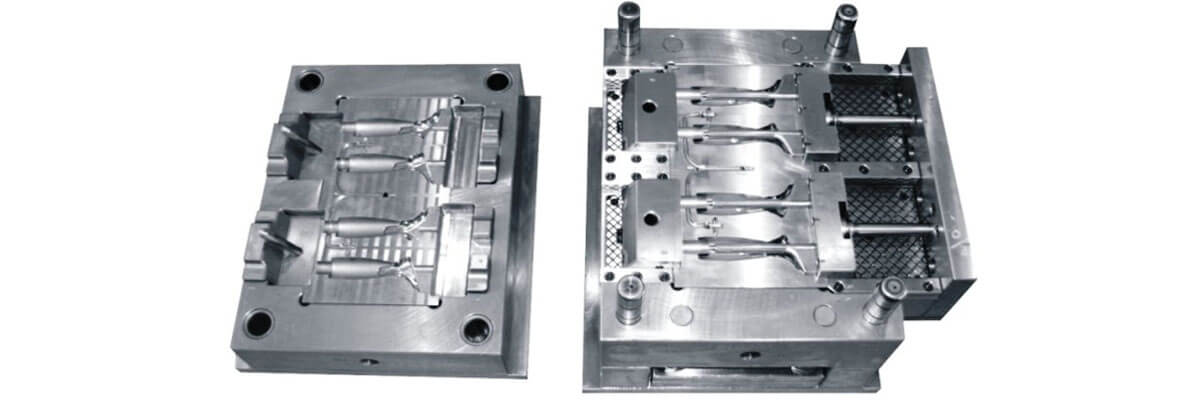

压铸是一种制造工艺,通常用于生产尺寸准确,轮廓清晰,光滑或有纹理的表面金属零件。通过在高压下将熔融金属压入可重复使用的金属模具中来完成。压铸模具工艺遵循有关压铸模具制造的后续程序:

- 在至少两个部分中创建模具,以允许正确地去除铸件。

- 这些部分牢固地安装在机器内,并且排列成一个固定,而另一个可移动。

- 两者紧密地夹在一起。

- 熔融金属被注入到型腔中,并在其中快速凝固。

- 将半模分开,然后将铸件弹出。

与砂磨或永久铸模工艺相比,HPDC(高压压铸)是工业上生产高精度有色金属零件的最快方法。

压铸模具的好处

关于压铸(或HPDC)工艺的使用有许多优点。在CHT压铸件中,我们可以为您提供符合您的设计规格的压铸模具。HPDC模具工艺的一些优缺点包括:

压铸模具优势

- 最终形状零件的配置是可以实现的

- 实现高尺寸精度

- 快速生产

- 与熔模铸造和砂型铸造相比,壁更薄

- 多种可能的形状

- 外螺纹可以铸造

- 钢制嵌件可以包覆成型

- 孔可以取芯到内部攻丝钻的尺寸

压铸模具的缺点

- 需要相对较大的生产量才能使该过程具有成本效益。(但是,CHT会与客户合作以减轻这种缺点。)

- 高昂的初始成本(工具,设置)

- 最小壁厚:0.040英寸

- 最大壁厚:0.200 “在某些情况下,可接受的最大厚度为0.50”

- 铸件上要求的拔模半径和圆角

- 潜在的孔隙问题

压铸模具材料选项

CHT压铸和机加工提供用于铝和锌合金的压铸模:P-20,H-11,H-13,高级H13(根据NADCA编号229),高级H13(根据NADCA编号229),或NADCA第229号中定义的其他等级。此外,CHT将保证使用ZAMAK锌合金制成的模具零件的寿命为100万次,对于使用铝合金零件制造的模具零件,保证寿命为100K次。

请与我们联系以获取有关我们的铝和锌合金压铸模具和压铸模具工艺的更多信息,或立即索取报价以获取更多价格细节。我们是先进压铸和加工服务的行业领先提供商。

如何制作注塑模具?

经常被问到我们如何制造注塑模具,更具体地说,我们该如何做。为了回答这个问题,这有助于将我们的服务置于上下文中。生产传统的大批量生产注塑模具所需的成本和时间是由于需要大批量生产而使生产率最大化和单件成本最小化的结果。极高的产量和高生产率要求淬硬的钢模具具有完整的自动化,多个型腔以及先进的流道和冷却系统。这样的工具很复杂,生产和测试很耗时,甚至在操作后很难修改。但是,当客户在紧张的交货时间表上需要几百个注塑成型部件,并且不需要高生产率时,可以采用完全不同的模具生产方法。

了解客户需求是每个成功注塑模具项目的基础

从每一个客户参与的一开始,我们就努力了解我们正在生产模制零件的项目的整个背景,以确保我们能够满足客户的主要需求,并为模具设计做出最佳决策。例如:

- 产品的最终用途是什么?

- 我们正在成型的组件有什么作用?

- 零部件会用于形式,装配,功能测试吗?

- 该项目只是未来贸易展览会的模型吗?

- 这些组件是否打算用作最终使用的生产部件?

- 如何选择所需的材料,要求是什么?

- 组件是否需要具有高质量的表面光洁度或特殊的质感?

- 客户是否会在几天内或25个月内需要25个组件?

理解并根据每个问题的答案采取行动是成功完成注塑项目的基础。

将需求转化为快速行动

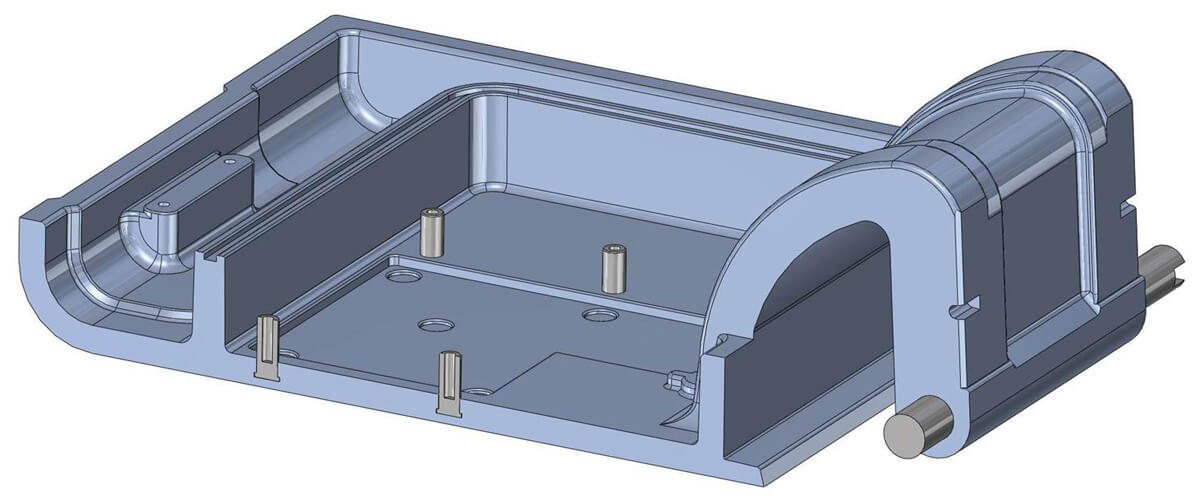

一旦我们收集了必要的上下文信息,我们的工程和设计团队就会启动一个非常严格的管理流程,将需求和3D CAD数据转换为模具建议。即使在这个早期阶段,该项目就已经由我们的专有设计进行管理,以确保在下游的每个阶段都能高效执行。这是必不可少的,因为它可以确保所引用的所有内容都可以高效地进行设计,加工和模制,以满足我们非常短的交货时间要求。模具设计工程师考虑了模制聚合物的特定特性,所需的生产量和生产率以及客户的零件成本目标。

设计注塑模具时形式遵循功能

即使在原型和小批量注射成型的子类别中,也有许多关于每个模具如何工作的选择。对于宽容材料中非常简单的小体积零件,模具将是简单的单腔开合设计。当需要底切时,设计人员将考虑当前和将来的产量,以决定该工具是否将自动化或包括用于这些功能的手动刀片。手工加载的插件的使用减少了模具的成本和生产时间,但由于成型机的手动维护,通常会增加零件成本。最后,如果几何形状复杂,包括多种材料中的嵌件和包覆成型特征。

电子而不是金属中的设计验证

在最初的模具设计之后,我们的团队将进行模具流动分析,以减少成型过程中出现问题的可能性。根据模制部件的复杂性,这可以是简单的填充模拟,一直到复杂的翘曲和收缩分析,填充聚合物的纤维取向估计以及其他因素。在此阶段发现问题并与我们的客户紧密合作以解决潜在问题,可以带来更好的产品和更高的准时交付率。尽管我们非常灵活地纠正成型过程中出现的问题,但是当模具仍处于CAD而不是压机中时,这样做更容易,更有效。最终,完成的模具设计将在生产前与客户一起审查以供批准。

准备生产

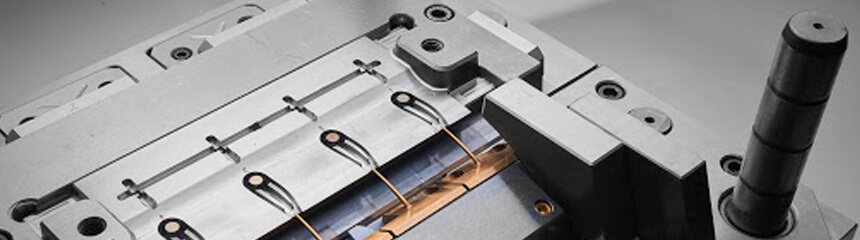

模具设计完成后,过程开始真正加速。模具的各个组件(型芯,型腔,嵌件,动作,顶针等)根据其各自的制造过程指定:CNC加工,EDM(放电加工),磨削和手动加工。

专家的画龙点睛完成注塑模具的制造过程

高质量注塑模具的生产将始终需要专业模具制造商的个人关注。在CHT,我们拥有一支由才华横溢,经验丰富的模具制造商组成的团队,他们对每个模具进行精加工和测试,以确保模具的正常功能并实现所需的模制件表面光洁度。这既是工程又是艺术,是不能匆忙的。因此,我们在先前的模具生产步骤中建立的所有效率可确保该团队有足够的时间正确进行模具精加工。当然,我们会尽一切可能使CNC和EDM产生的模具表面光洁度质量最大化,从而使手动精加工或激光纹理化的难度降低。